Ser parte integrante del éxito de los clientes significa algo más que recibir regularmente las piezas y tratarlas según las especificaciones.

A veces, un cliente se acerca a un tratador térmico en busca de respuestas a un problema que no acaba de entender.

En este caso, un proveedor de componentes de automoción de la zona de Chicago necesitaba saber por qué las piezas que enviaba para su tratamiento térmico seguían estando agrietadas. Estaban gastando demasiado tiempo y recursos en pruebas y desechando demasiadas piezas fallidas.

Grietas persistentes en las placas de distribución variable

Nuestro cliente produce placas de distribución variable para modelos de automóviles nacionales. Las placas de distribución variable (VVT) forman parte de un sistema diseñado para optimizar el rendimiento del motor modificando la elevación, la duración y el tiempo de los eventos de elevación de las válvulas.

En este caso, el ciclo de vida de estas piezas comenzó en una acería, donde las bobinas de Acero al carbono AISI 1045 se produjeron. A continuación, las piezas se recocieron para preparar el blanqueo fino en las instalaciones de nuestro cliente. A continuación, las piezas se endurecían y se enviaban al fabricante de automóviles.

Pero nuestro cliente se dio cuenta de que muchas de las piezas volvían agrietadas. Esto fue el origen de dos grandes problemas:

- El cliente tenía que realizar inspecciones en cada pieza que se devolvía del tratador térmico, lo que suponía un importante gasto de tiempo y recursos.

- Para cumplir los términos de su contrato con el fabricante de automóviles, nuestro cliente tuvo que fabricar muchas más piezas de las que hubiera necesitado normalmente, suponiendo que muchas de ellas no serían aceptables. Costó demasiado dinero y se desperdició demasiado acero.

El cliente se puso en contacto con los metalúrgicos de Paulo para averiguar qué estaba mal y qué se podía hacer para solucionarlo.

Análisis forense del tratamiento térmico

Nuestra primera tarea fue averiguar qué hacía el tratador térmico del cliente con las piezas.

Al inspeccionarlas, nos dimos cuenta de que las piezas eran bastante frágiles. Un examen más detallado de la microestructura de las superficies de las piezas reveló que habían sido carbonitrurado.

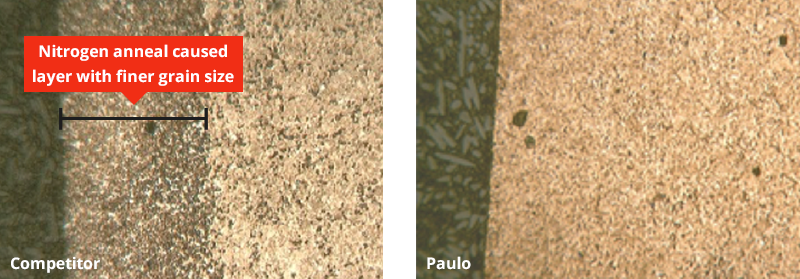

Mientras tanto, consultamos al personal de la fábrica y del procesador de acero de donde procedía el acero. Nos enteramos de que las bobinas de acero 1045 se recocieron en un entorno de nitrógeno. Recalentamiento es un proceso importante que esferoidiza los carburos en el acero, lo que ayuda al cegado fino. En el caso de nuestro cliente, las planchas VVT no podrían formarse con la tolerancia especificada si no se recocieran primero.

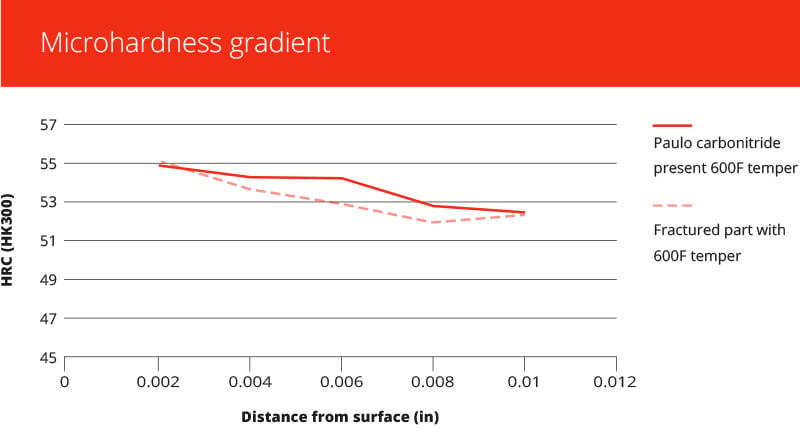

Pero el nitrógeno presente en el recocido era un problema. El acero 1045 incluye aluminio como elemento refinador del grano. Cuando el aluminio y el nitrógeno se combinan durante el recocido, se forman nitruros de aluminio. Los nitruros de aluminio crean un grano mucho más fino en la superficie de la pieza, lo que impide el endurecimiento completo del material. Sospechamos que el tratador térmico de nuestro cliente intentó superar el defecto mediante la carbonitruración. Pero en lugar de endurecerse, las piezas se volvieron frágiles. Esto se debe a que el acero 1045 carece de la templabilidad necesaria para superar el tamaño de grano fino resultante de la presencia de nitruros de aluminio.

Para confirmar nuestra sospecha, pedimos el mismo material a la fábrica del cliente y carbonitramos las piezas como creíamos que había hecho el anterior tratador térmico. Nuestro análisis posterior al tratamiento de las piezas muestra la recreación satisfactoria del modo de fallo.

Una solución desarrollada a medida

Creíamos que la forma más directa de resolver el problema era eliminar los factores que lo causaban al principio. Volvimos a dirigirnos a la fábrica, esta vez para ver si podían recocer el acero en un entorno diferente. Nos dijeron que no podían.

La siguiente opción era "añadir" al acero 1045 otro elemento de aleación que añadiera dureza a pesar de los finos tamaños de grano que se producen cuando el nitrógeno y el aluminio interactúan durante el recocido. Señalamos el cromo como la aleación ideal y, tras algunas pruebas y errores, identificamos una fórmula para la espiga de cromo que daría lugar a piezas totalmente endurecidas sin grietas tras el endurecimiento.

En la actualidad, la fábrica del cliente sigue produciendo el acero 1045 con nuestro pico de cromo recomendado. Y a mediados de 2018, hemos tratado 25 millones de placas de distribución variable para este cliente.

Si sus piezas están fallando y no sabe por qué, busque ayuda del equipo que ha liderado el camino desde 1943. Nuestros experimentados metalúrgicos gozan de la confianza de todo el industria del automóvil para identificar problemas, recomendar soluciones y realizar tratamientos térmicos que cumplan las estrictas especificaciones de nuestros clientes.

Para entablar una conversación con un metalúrgico de Paulo sobre un misterioso fallo de una pieza, contacte con nosotros ahora.