Tratamiento térmico para la fabricación aditiva

Procesado de calidad para la fabricación aditiva

Paulo ofrece tratamiento térmico y prensado isostático en caliente para fabricantes de aditivos en los mercados aeroespacial, médico, de herramientas y matrices, y de automoción. Tanto si es un experto en aditivos con piezas en plena producción como si acaba de empezar, nuestros equipos de ingeniería y metalurgia tienen los conocimientos necesarios para que el tratamiento térmico de sus programas se desarrolle sin problemas.

Anomalías de la microestructura

El control de la atmósfera durante el proceso de impresión 3D es fundamental para obtener piezas de calidad. Si no hay un control adecuado de la atmósfera, puede producirse oxidación en los polvos, lo que puede alterar el punto de fusión de los materiales y dar lugar a resultados de tratamiento térmico incoherentes o inexactos. Sin embargo, en las piezas que se han sometido a una impresión precisa, suele quedar algo de porosidad. El tratamiento térmico y el prensado isostático en caliente pueden reducir o eliminar estos poros.

Homogeneización de la microestructura

En las piezas forjadas y en las soldaduras, el baño de fusión se solidifica una sola vez al enfriarse la pieza. En las piezas de fabricación aditiva, a medida que se aplican capas de material, la pieza se suelda y se vuelve a soldar a escala microscópica. Una vez terminada la pieza de AM, contiene un mural de charcos de soldadura, lo que puede ser ventajoso para crear una microestructura fina que mantenga los elementos de aleación repartidos. Las piezas de AM suelen homogeneizarse más rápidamente durante el tratamiento térmico, lo que puede reducir los tiempos de espera.

Tolerancias ajustadas para geometrías complejas

Las geometrías complejas que no se pueden conseguir con el mecanizado convencional suelen ser posibles gracias a la fabricación aditiva, lo que supone una clara ventaja para las piezas de los mercados aeroespacial y médico. El tratamiento térmico y/o el prensado isostático en caliente, precisos y repetibles, garantizan la conservación de las estrechas tolerancias de estos complejos componentes durante su procesamiento. La fijación adecuada durante el tratamiento térmico también es esencial, y nuestro equipo de ingeniería puede ayudarle a determinar la mejor configuración para sus piezas.

Distorsión y diseño de piezas

Además de la fijación optimizada durante el tratamiento térmico, el diseño de la pieza también desempeña un papel fundamental en la lucha contra los efectos de la distorsión. Aunque un tratamiento térmico preciso y/o el prensado isostático en caliente minimizan la distorsión, es de esperar que se produzca cierta distorsión durante el procesamiento. Si se enfrenta a problemas de distorsión en sus piezas de AM, nuestro equipo puede trabajar con usted para asegurarse de que el diseño inicial de la pieza está optimizado para adaptarse a la distorsión durante el tratamiento térmico.

Componentes de fabricación aditiva que procesamos

- Componentes del motor

- Muestras de barras de tracción

- Carcasas hidráulicas

- Alisadores de flujo

- Brocas de corte de rodillos

- Fresas fijas

- Soportes

- Boquillas

- Intercambiadores de calor

- Componentes de aluminio

- Conos de motores de cohetes

- Volutas

Técnicas de fabricación aditiva

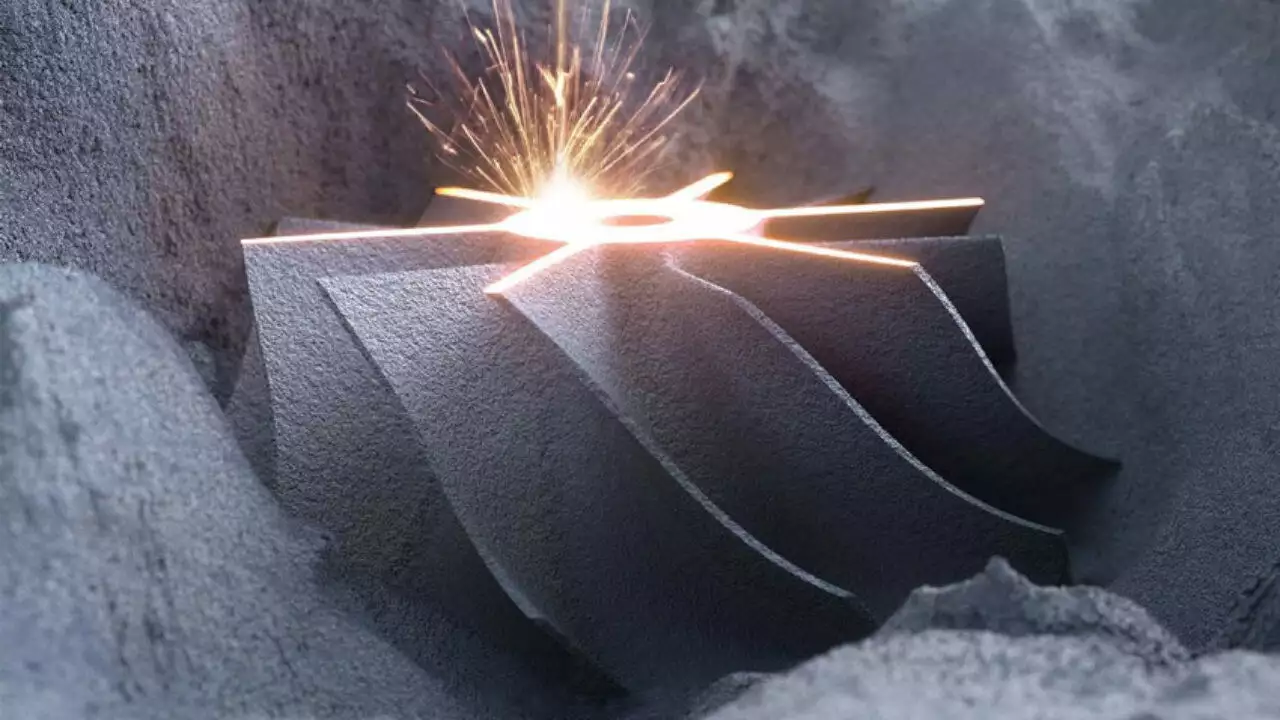

Fusión de cama de polvo láser (LPBF)

También conocidos como fusión selectiva por láser (SLM) o fusión directa de metales por láser, los procesos LPBF están sustituyendo a los métodos tradicionales de fundición para muchas aplicaciones. El LPBF comienza con un modelo CAD en 3D de la pieza que se "corta" en varias capas. El material metálico en polvo se extiende sobre cada capa y se adhiere sobre la capa anterior utilizando un láser como fuente de calor.

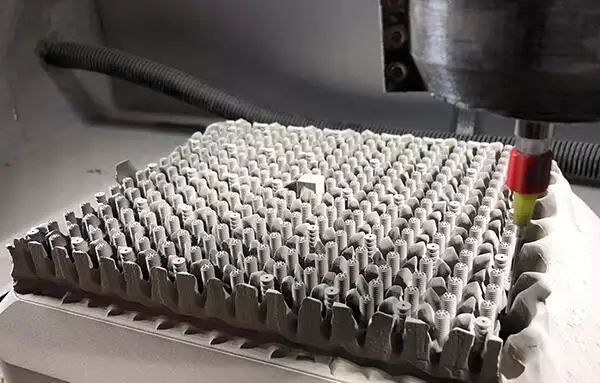

Chorro de agua para aglutinantes

El método de inyección de aglutinante de la fabricación aditiva puede utilizarse con diversos materiales, como el plástico y la arena, además de los metales. En lugar de utilizar un láser como fuente de calor para adherir las capas de polvo metálico entre sí, un cabezal de impresión inyecta con precisión un agente aglutinante sobre la capa de polvo y, a continuación, se aplica la siguiente capa de polvo. Algunos componentes metálicos producidos mediante el chorro de aglutinante se introducen en un horno de sinterización tras su creación para quemar el aglutinante. A continuación, se aplica el prensado isostático en caliente a estos componentes para reducir la porosidad que crea el método de "quemado", mejorando la densidad general de la pieza final.

Tratamiento térmico y procesos térmicos para componentes de fabricación aditiva

Tratamiento térmico al vacío, recocido y eliminación de tensiones

Los materiales acumulan tensiones internas durante el proceso de impresión 3D que pueden comprometer las propiedades mecánicas de las piezas. El recocido al vacío y el alivio de tensiones resuelven estos problemas, eliminando las concentraciones de tensión dentro de las piezas para que sean menos propensas a agrietarse durante el servicio o el procesamiento posterior. Debido a la atmósfera controlada, el tratamiento térmico al vacío también minimiza la contaminación de la superficie y da un aspecto más brillante a las piezas.

Enfriamiento por gas

La velocidad y el método de enfriamiento de las piezas de fabricación aditiva vienen determinados por el material y la dureza deseada que resulta del proceso. Por ejemplo, las aleaciones con base de níquel suelen requerir un enfriamiento más duro para conseguir la dureza deseada. Además, muchas aleaciones especiales especifican velocidades de enfriamiento controladas que conseguimos mediante el control y la supervisión del horno.

Prensado isostático en caliente

Prensado isostático en caliente mejora la densidad de las piezas de fabricación aditiva y puede ayudar a reducir la porosidad de la pieza. Para las piezas de AM, podemos combinar HIP con un tratamiento térmico de alta presión en un solo ciclo, un proceso especialmente ventajoso para los componentes de cromo-cobalto específicamente. El HIP es ideal para componentes con dimensiones críticas (como los componentes aeroespaciales o los dispositivos e implantes médicos) porque la presión durante el tratamiento se aplica uniformemente a toda la superficie de la pieza. Es preferible utilizar un gas inerte -la mayoría de las veces, argón- dentro del recipiente de HIP porque garantiza que las superficies de las piezas no se oxiden.

Materiales utilizados en la fabricación aditiva

Dado que muchas piezas de AM se producen con una forma casi neta, la maquinabilidad del material es menos preocupante que en el caso de los componentes fabricados de forma convencional. También es difícil imprimir materiales ferrosos que contienen un alto contenido de carbono porque son especialmente propensos a agrietarse (esto se debe a la resolidificación del material entre capas que se produce a nivel microscópico). La mayoría de los materiales utilizados en la fabricación aditiva tienen niveles muy bajos de carbono.

Titanio y aleaciones de titanio

- Titanio 6-4 (Ti6Al4)

Inconel

- Inconel 718

Acero inoxidable

- Acero inoxidable 316L

– 17-4

Aluminio y aleaciones de aluminio

- AlSi10Mg

Cromo cobalto

- CoCr F75

Soporte metalúrgico para la fabricación aditiva

Tanto si acaba de poner en marcha su programa de AM como si ya tiene la producción a pleno rendimiento, nuestro equipo de metalurgia puede ayudarle a resolver problemas y a tomar decisiones sobre el tratamiento térmico y el procesamiento térmico. Le ayudamos en las siguientes situaciones:

- Si hay que dejar las piezas en la placa de construcción o cortarlas antes del procesamiento

- Pruebas para ayudar a la selección de materiales y al desarrollo de especificaciones y recetas

- Consejos para la selección de materiales

- Optimización de los diseños de las piezas para tener en cuenta y minimizar los efectos de la distorsión

¿Listo para empezar?

Trabajemos juntos para mejorar los resultados del procesamiento térmico de sus piezas de fabricación aditiva.

Empezar un presupuesto