La mejora de las características físicas de los componentes metálicos requiere a menudo tratamientos muy precisos que los llevan al borde de la destrucción. Es una peculiaridad de la metalurgia a la que se enfrentan constantemente los tratadores térmicos.

Hace varios años, un antiguo cliente nos pidió que investigáramos el tratamiento térmico de las bandas de tensión constante que suministraba a importantes empresas estadounidenses automoción fabricantes. El tratamiento térmico de estas piezas era complejo. Incluso las más mínimas condiciones fuera de las especificaciones podían hacer fracasar las pruebas de calidad.

En este caso, necesitábamos averiguar cómo reducir el riesgo de que las bandas de tensión constante fallaran debido a la fisuración por corrosión bajo tensión.

Después de controlar innumerables variables durante nuestra rigurosa investigación, rompimos algunas reglas cardinales en el camino para perfeccionar el proceso de tratamiento térmico y mejorar la calidad de las bandas.

Riesgo inherente en un entorno de servicio severo

ASM International define el agrietamiento por corrosión bajo tensión como "un proceso de fallo que se produce debido a la presencia simultánea de tensión, un entorno y un material susceptible. Los fallos suelen adoptar la forma de finas grietas que penetran profundamente en el metal, con poca o ninguna evidencia de corrosión en la superficie cercana o distorsión de la estructura circundante".

Las bandas de tensión constante que fabricaba nuestro cliente estaban diseñadas para garantizar que las mangueras de goma de los coches y camiones mantuvieran un ajuste perfecto. Estaban hechas de acero para muelles 6150, la aleación por defecto utilizada para esta aplicación.

Pero bajo el capó o bajo el chasis se encuentra un entorno de servicio duro con corrosivos como la sal de la carretera y el agua. En este entorno se cumplen los criterios de riesgo de agrietamiento por corrosión bajo tensión:

- El acero 6150 es susceptible de sufrir grietas por corrosión bajo tensión.

- Hay una fuente de corrosión.

- La pieza está bajo tensión.

Bandas de tensión constante Austempering 6150

Las especificaciones de la pieza requerían que las bandas de tensión constante fueran austempered y luego enfriado en un baño de sal fundida con una dureza de unos 50 HRC.

El austemplado produce bainita, una característica estructural del acero que se sabe que es menos susceptible de sufrir grietas por corrosión bajo tensión. Para garantizar que la pieza conserva esa estructura al tiempo que alcanza la dureza deseada, tuvimos que ajustar nuestros baños de sal a una temperatura sólo diez grados por encima del punto de inicio martensítico del acero 6150. El punto de inicio martensítico es la temperatura a la que la estructura del acero que se está enfriando empieza a pasar de bainita a martensita. Teníamos que evitar esta transición porque la martensita está asociada a un mayor riesgo de agrietamiento por corrosión bajo tensión.

En otras palabras, el éxito del tratamiento térmico requería unos parámetros de proceso que se acercaban críticamente a las circunstancias que provocarían el fracaso de las pruebas de calidad y el posible fallo de la pieza.

Es el equivalente metalúrgico de enhebrar una aguja, por lo que realizamos frecuentes pruebas de tensión en las piezas. Si las bandas de tensión constante no se comportan como es debido, las mangueras pueden soltarse de sus conexiones y provocar graves problemas en el motor.

En este caso, las pruebas revelaron que había que reprocesar más lotes de los que el cliente toleraba. Ninguna de las pruebas críticas para la seguridad dio como resultado un fallo y los fabricantes de automóviles o los conductores no señalaron ningún problema, pero un temor constante se cernía sobre nuestro cliente.

Un sensor defectuoso, una infracción intencionada de las normas y un problema resuelto

Las especificaciones de los fabricantes de equipos originales exigían que nuestro cliente desarrollara un experimento para averiguar lo que ocurría. Nos tocó a nosotros realizar las pruebas. Hacerlo bien significaba controlar y anotar miles de variables del proceso.

En primer lugar, después de que las piezas recibieran el tratamiento térmico especificado, se colocaron en un mandril de plástico que aplicaba una carga cercana a su nivel de tensión de fluencia.

A continuación, se sumergieron las piezas en una solución de ácido clorhídrico concentrado. Si las piezas no se rompían antes de que transcurrieran ocho minutos, era un éxito.

Las pruebas se desarrollaron con normalidad, hasta que un día, nada salió mal.

Fue una suerte que controláramos tan de cerca los parámetros del proceso. Al revisar todos los datos recogidos durante el tratamiento térmico y la prueba de corrosión bajo tensión, descubrimos una anomalía: la cantidad real de carbono presente en el horno durante el austempering era inferior a la indicada. La culpa del déficit de carbono la tenía un sensor defectuoso, a pesar de que nuestro equipo había calibrado el horno al punto de ajuste correcto.

Este es un detalle crítico. La doctrina metalúrgica establece que para conseguir las características deseadas para el acero para muelles 6150 que utilizamos, el punto de ajuste del carbono en el horno debe coincidir con el contenido de carbono del acero. El equilibrio entre la pieza y la atmósfera garantiza que el contenido de carbono de la pieza no cambie durante el tratamiento.

El bajo punto de ajuste del carbono real creó un desajuste que dio lugar a una ligera descarburación del acero: se había extraído algo de carbono de la pieza.

Nuestros metalúrgicos estaban desconcertados. La descarburación en esta aplicación es un no-no porque altera el punto de partida martensítico, aumentando las posibilidades de que se forme martensita. Recordemos que la formación de martensita para esta aplicación se entendía como algo malo.

La verdad es que tenía muy buena pinta. Empezamos a experimentar con condiciones de tratamiento "incorrectas", bajando a propósito el punto de ajuste del carbono. La pieza no falló en la prueba de agrietamiento por corrosión bajo tensión.

También hicimos más ajustes en el proceso, incluido el austemplado por encima de los 1.550 grados Fahrenheit especificados. El resultado fue una mejor disolución de los carburos primarios en la pieza.

Para confirmar que habíamos descubierto un proceso que daría lugar a muchos menos fallos en las pruebas de agrietamiento por corrosión bajo tensión, reforzamos los parámetros de nuestras pruebas internas. En lugar de controlar los fallos tras ocho minutos de inmersión en la solución de ácido clorhídrico, lo aumentamos a 12 minutos.

Todavía no hay fallos.

Por qué creemos que ha funcionado

Sospechamos que la mejora de las características mecánicas que observamos fue el resultado de esta secuencia de acontecimientos:

- Cuando el punto de ajuste de carbono más bajo en el horno provocó una ligera descarburación de la pieza, preparó el terreno para la formación de martensita durante el enfriamiento.

- La martensita se expande cuando se forma y ocupa más espacio que la bainita.

- La formación de la martensita probablemente ejerce una tensión de compresión en la superficie de la pieza.

- Esta tensión de compresión añadida reduciría la tensión operativa en la superficie de la pieza, mitigando una de las tres condiciones conocidas que provocan el agrietamiento por corrosión bajo tensión.

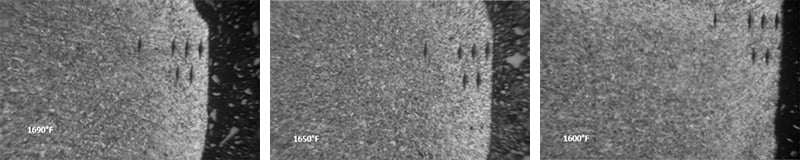

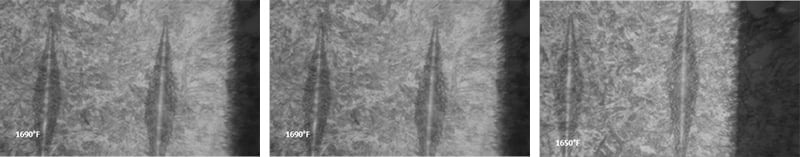

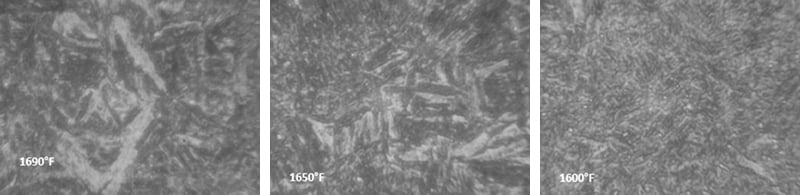

A continuación se presentan fotografías tomadas al microscopio que muestran la estructura de las bandas de tensión constante tratadas a diferentes temperaturas.

En primer lugar, una vista de la superficie ampliada 50 veces de las piezas austempladas a 1690, 1650 y 1600 grados Fahrenheit:

A continuación, una vista ampliada a 400x cerca de la superficie de las piezas austempladas a las diferentes temperaturas:

Por último, una vista ampliada a 1000x de los núcleos de las piezas austempladas:

Una vez que se ha llegado a una nueva receta de tratamiento térmico, se la presentamos al cliente. Éste aprobó nuestros cambios basándose en los datos convincentes que recogimos. Su negocio mejoró de dos maneras.

En primer lugar, con muchos menos fallos en las pruebas de resistencia, muchos menos lotes requerían reajustes, lo que en última instancia reducía los costes de fabricación. En segundo lugar, el cliente ya no vivía en un estado de miedo constante.

Paulo resuelve misterios a diario

¿Su actual procesador térmico es incapaz de averiguar por qué las piezas siguen fallando? ¿Está desarrollando una pieza totalmente nueva o considerando un rediseño de la misma?

Tanto si necesita llegar al fondo de sus misterios más obstinados como si quiere ir más allá para ver qué es posible, a nuestros metalúrgicos les encanta jugar a ser detectives. Obtener respuestas empieza por ponerse en contacto con nuestro equipo. Contacte con nosotros ahora.